Produktionsprozessablauf und Inspektionsablauf

Mit über 9.000 hochqualifizierten Mitarbeitern und 293 fortschrittlichen Produktionslinien, verteilt auf 13 Fabriken, haben wir im Jahr 2022 20 Millionen Tonnen Stahlrohre produziert und der Umsatz belief sich im Jahr 2018 auf über 160 Millionen US-Dollar. 17 Jahre in Folge gehört Youfa zu den TOP 500 Unternehmen in der chinesischen Fertigungsindustrie seit 2006.

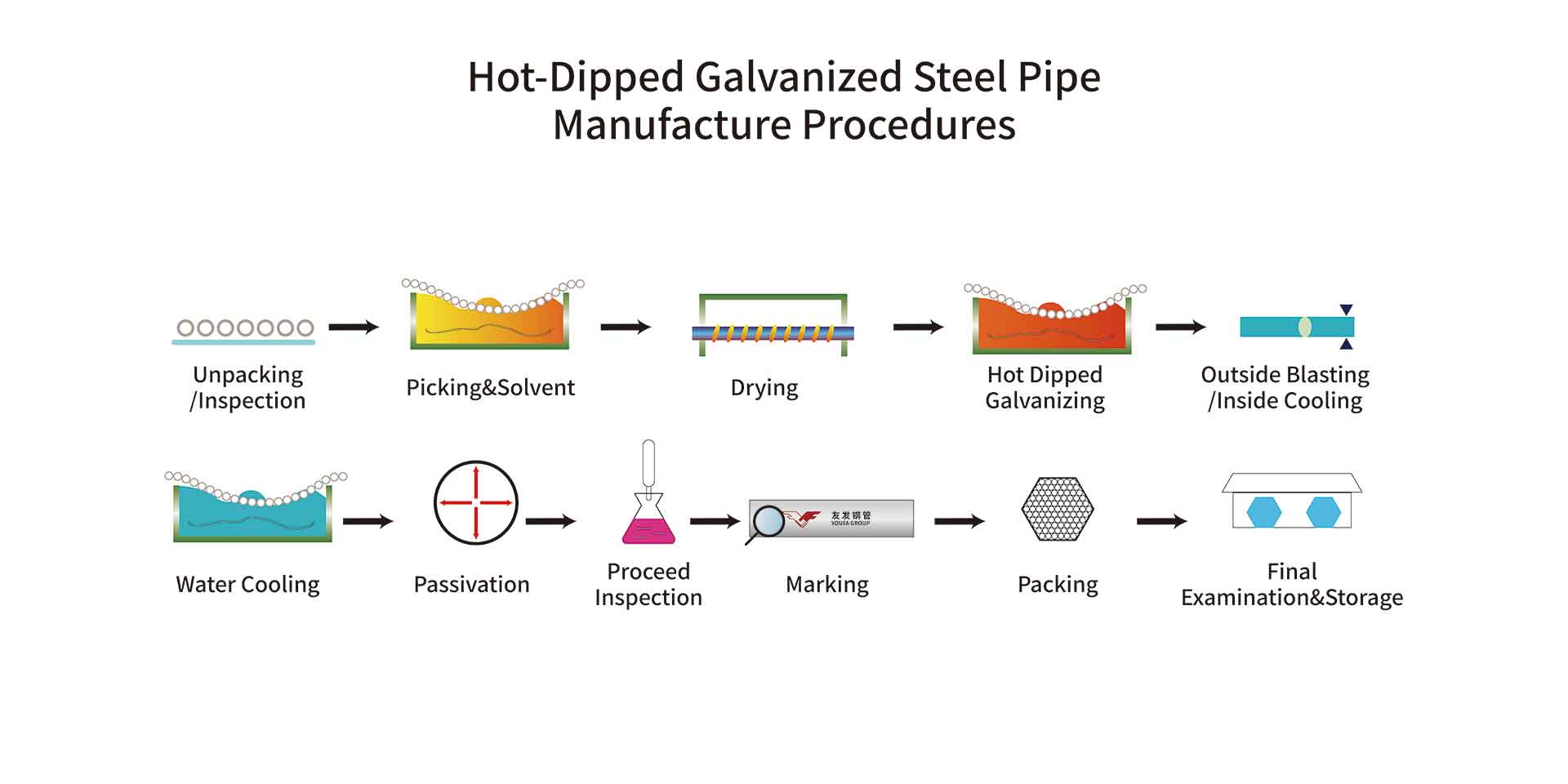

Feuerverzinktes Stahlrohr

Herstellungsverfahren

01.Auspacken/Inspektion→02.Entnahme und Lösungsmittel→03.Trocknen→04.Feuerverzinkung→05.Außenstrahlen/Innenkühlung→06.Wasserkühlung→07.Passivierung→08.Vorgangsinspektion→09.Markierung→10.Verpacken→ 11. Abschlussprüfung und Lagerung

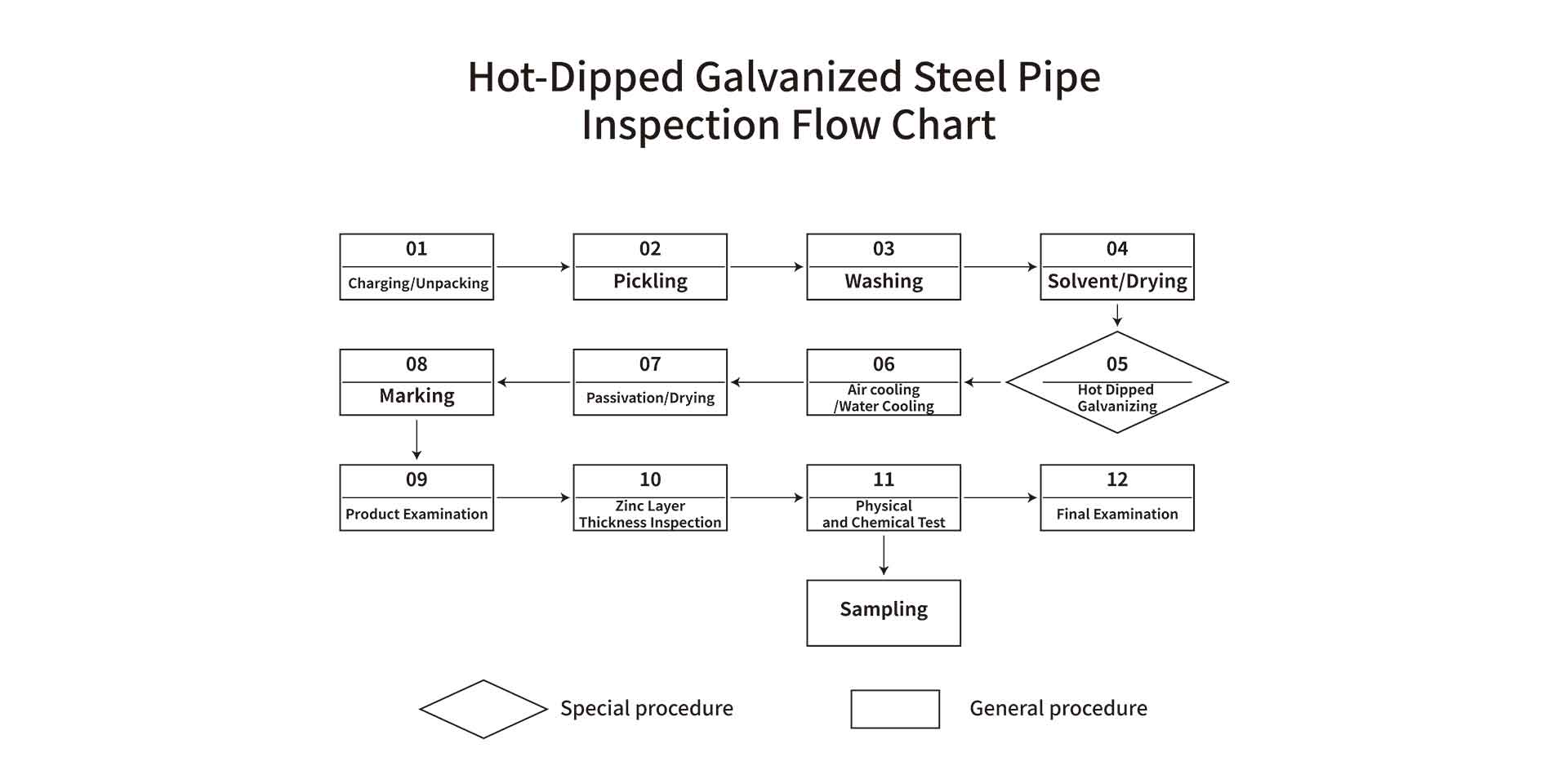

Feuerverzinktes Stahlrohr

Inspektionsflussdiagramm

01.Beladen/Auspacken→02.Beizen→03.Waschen→04.Lösungsmittel/Trocknen→05.Feuerverzinkung→06.Luftkühlung/Wasserkühlung→07.Passivierung/Trocknung→08.Markierung→09.Produktprüfung→10 .Prüfung der Zinkschichtdicke→11.Physikalischer und chemischer Test→12.Abschlussprüfung

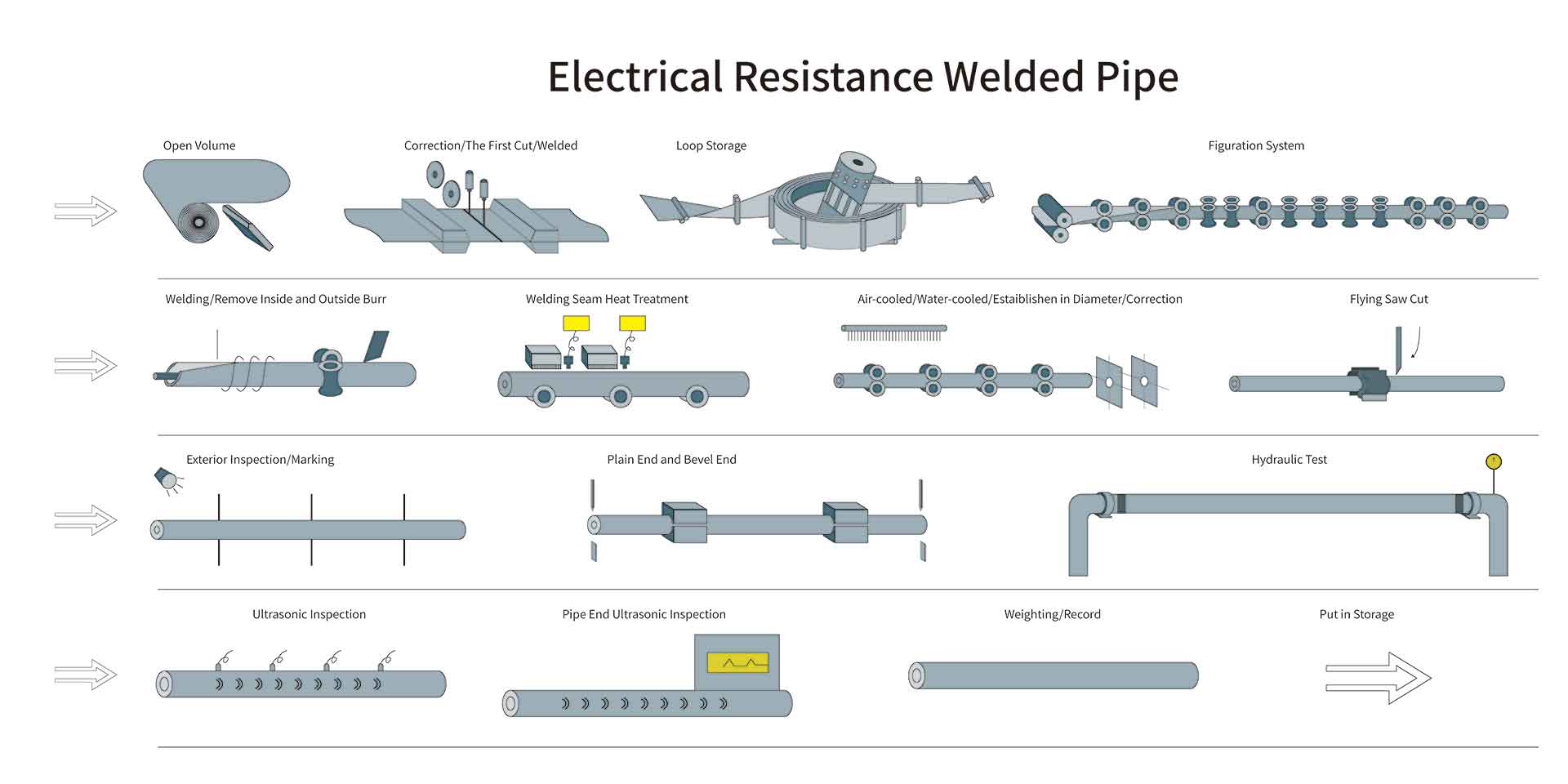

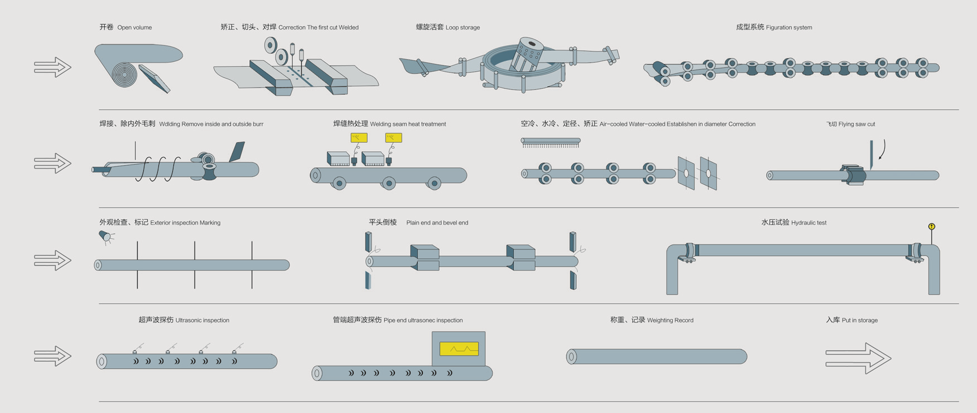

Elektrisches Widerstandsschweißrohr-ERW

Herstellungsverfahren

01.Offenes Volumen→02.Korrektur/Der erste Schnitt/Geschweißt→03.Schlaufenspeicherung→04.Figurationssystem→05.Schweißen/Innen- und Außengrat entfernen→06.Wärmebehandlung der Schweißnaht→07.Luftgekühlt/Wassergekühlt abgekühlt/Festlegen im Durchmesser/Korrektur→08.Fliegender Sägeschnitt→09.Außenprüfung/Markierung→10.Ende glatt und abgeschrägt Ende→11.Hydraulische Prüfung→12.Ultraschallprüfung→13.Rohrende-Ultraschallprüfung→14.Gewichtung/Aufzeichnung→15.Einlagern

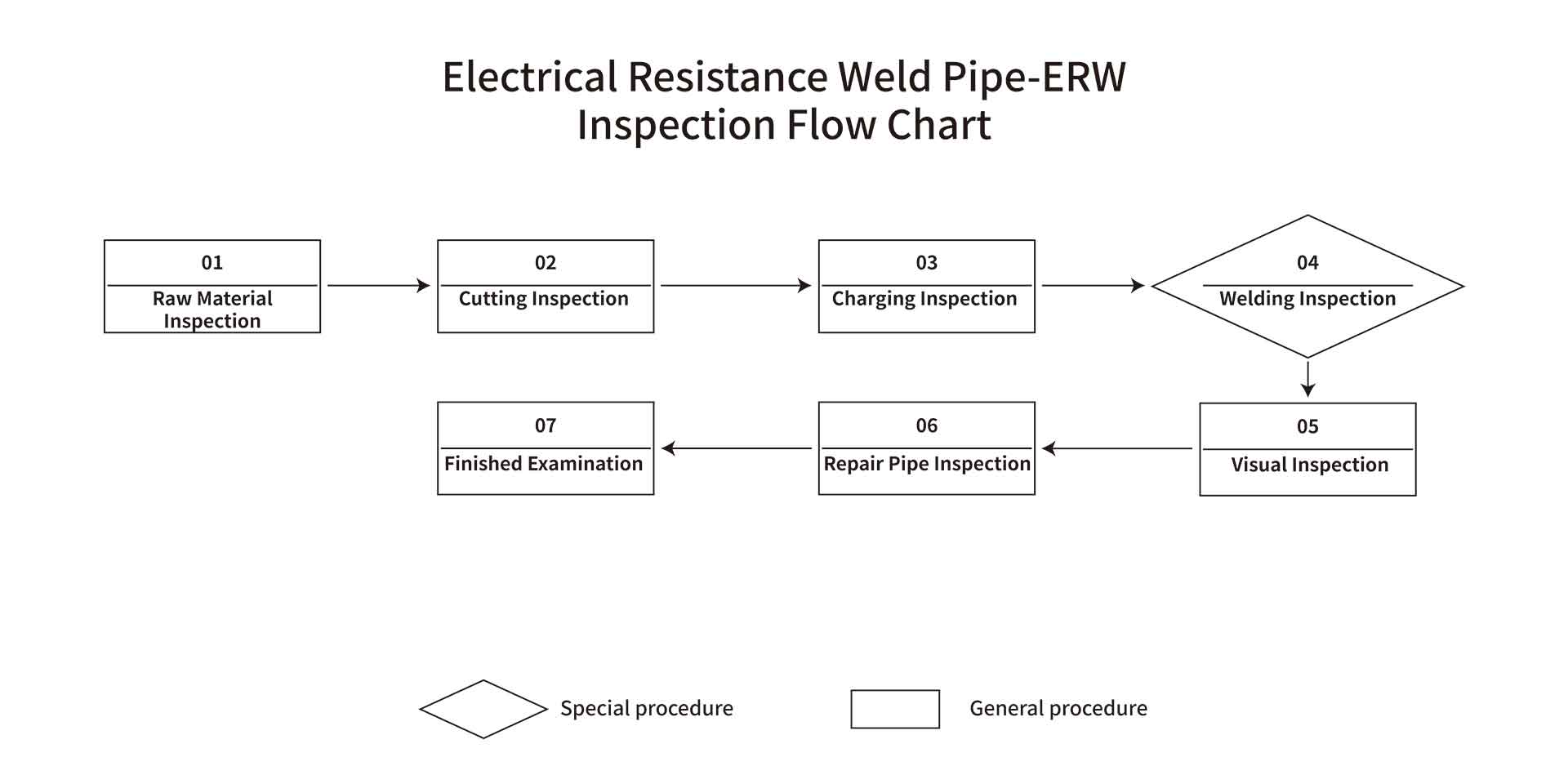

Elektrisches Widerstandsschweißrohr-ERW

Inspektionsflussdiagramm

01. Rohmaterialinspektion →02.Schneideinspektion →03.Ladeinspektion →04.Schweißinspektion→05.Sichtprüfung→06.Reparaturrohrinspektion →07.Abgeschlossene Prüfung

Wir testen Rohstoffe und Produktionsprozesse nach verschiedenen Standards, um sicherzustellen, dass die Produkte den Standards oder Vertragsanforderungen entsprechen.

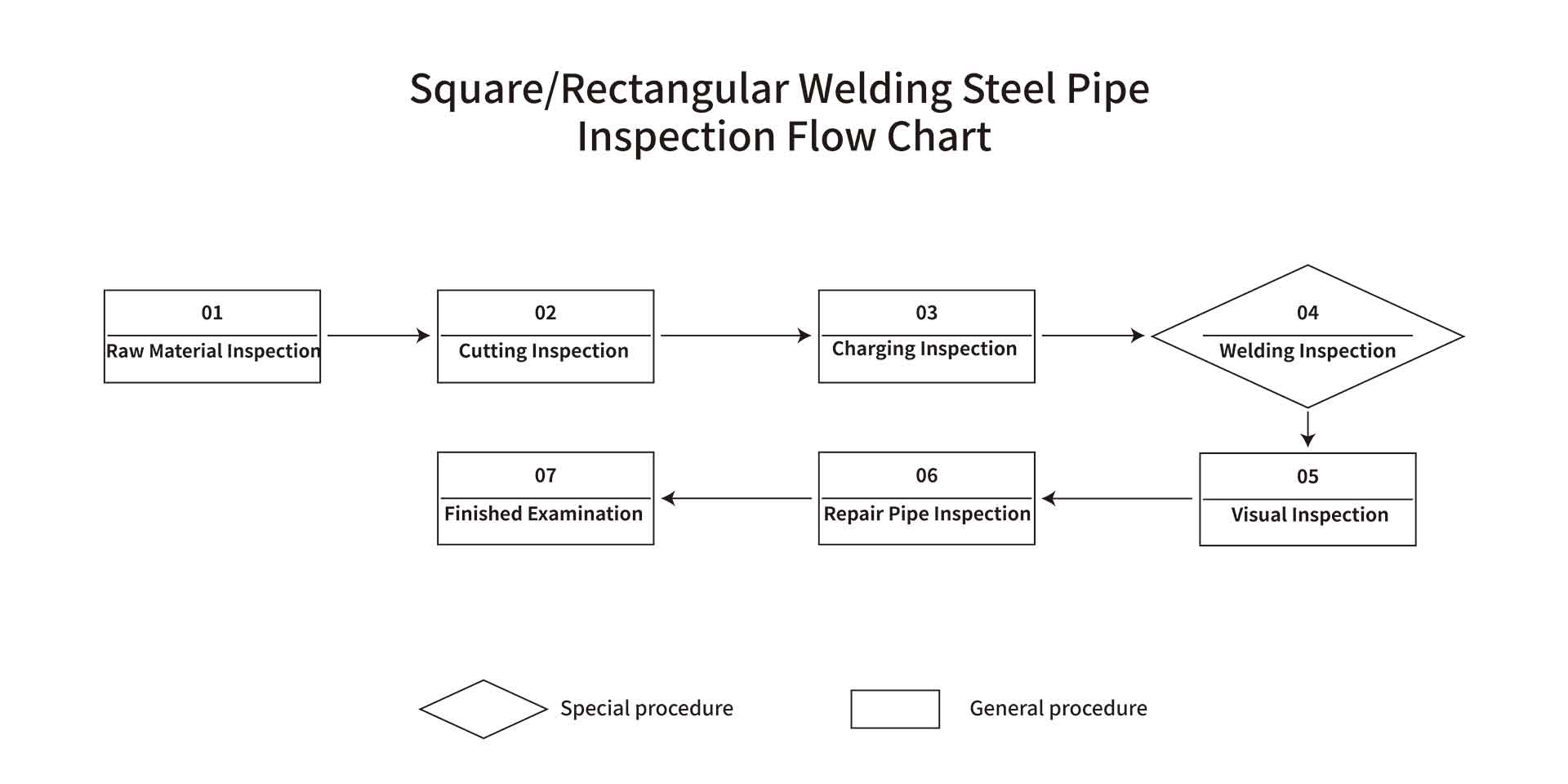

Quadratisches/rechteckiges Schweißstahlrohr

Inspektionsflussdiagramm

01. Rohmaterialinspektion →02.Schneideinspektion →03.Ladeinspektion →04.Schweißinspektion→05.Sichtprüfung→06.Reparaturrohrinspektion →07.Abgeschlossene Prüfung

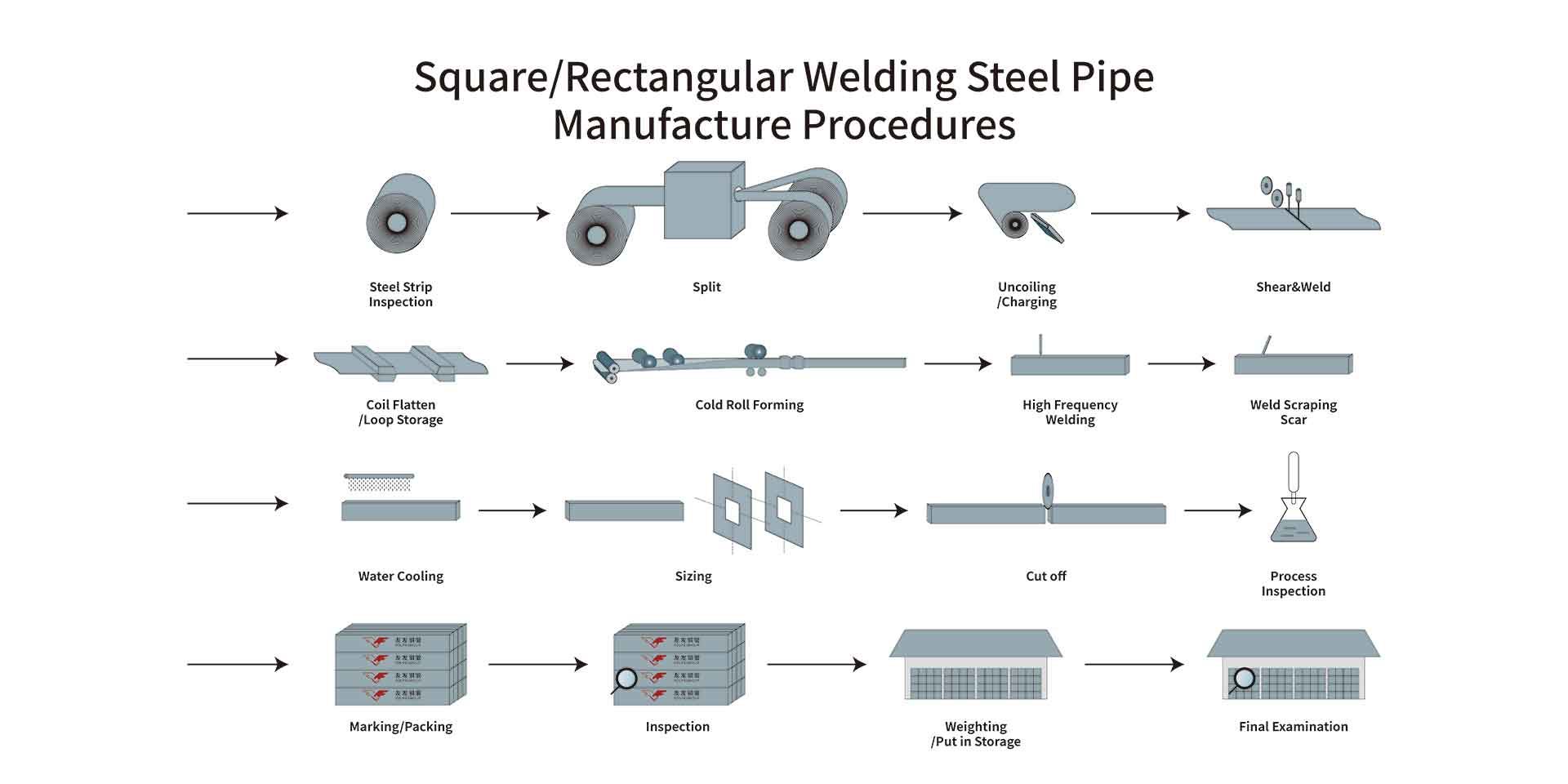

Quadratisches/rechteckiges Schweißstahlrohr

Herstellungsverfahren

01. Stahlbandinspektion→02.Teilen→03.Abwickeln/Laden→04.Scheren und Schweißen→05.Coil-Abflachung/Loop-Lagerung→06.Kaltwalzformen→07.Hochfrequenzschweißen→08.Schweißnarbe→09.Wasserkühlung →10.Formatierung→11.Abschneiden→12.Verarbeiten Inspektion→13.Markierung/Verpackung→14.Inspektion→15.Wiegen/Einlagern→16.Abschlussprüfung

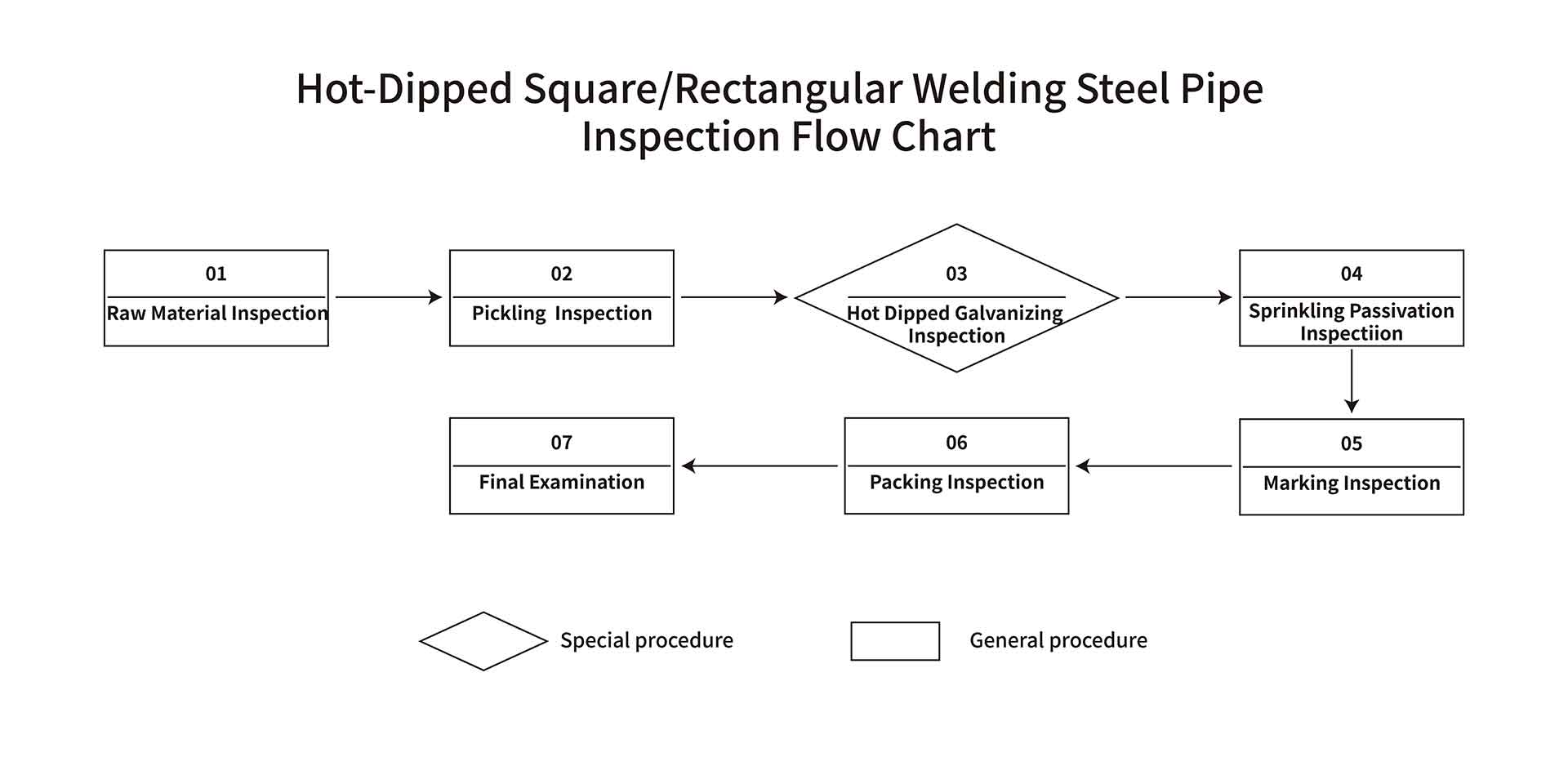

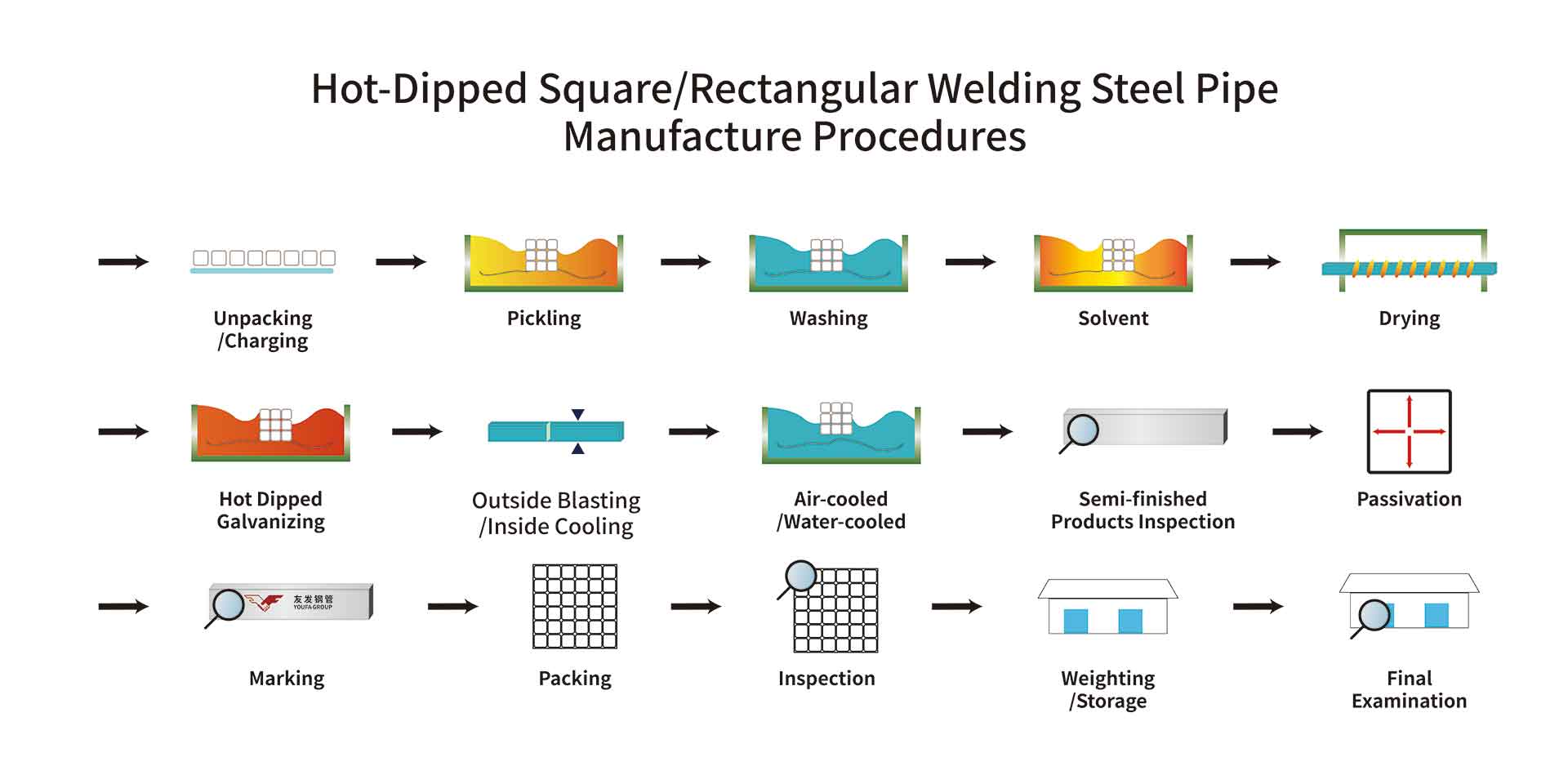

Feuerverzinktes quadratisches/rechteckiges Schweißstahlrohr

Inspektionsflussdiagramm

01. Raq-Materialinspektion→02.Beizinspektion→03.Feuerverzinkungsinspektion→04.Sprinkling-Passivierungsinspektion→05.Markierungsinspektion→06.Verpackungsinspektion→07.Abschlussprüfung

Wir testen Rohstoffe und Produktionsprozesse nach verschiedenen Standards, um sicherzustellen, dass die Produkte den Standards oder Vertragsanforderungen entsprechen.

Feuerverzinktes quadratisches/rechteckiges Schweißstahlrohr

Herstellungsverfahren

01.Stahlrohr schweißen→02.Auspacken/Laden→03.Beizen→04.Waschen→05.Lösungsmittel→06.Trocknen→07.Feuerverzinkung→08.Außenstrahlen→09.Innenkühlung→10.Luftgekühlt/ Wassergekühlt→11.Halbzeuge Inspektion→12.Passivierung→13.Markierung→14.Verpackung→15.Inspektion→16.Gewichtung/Lagerung→17.Abschlussprüfung

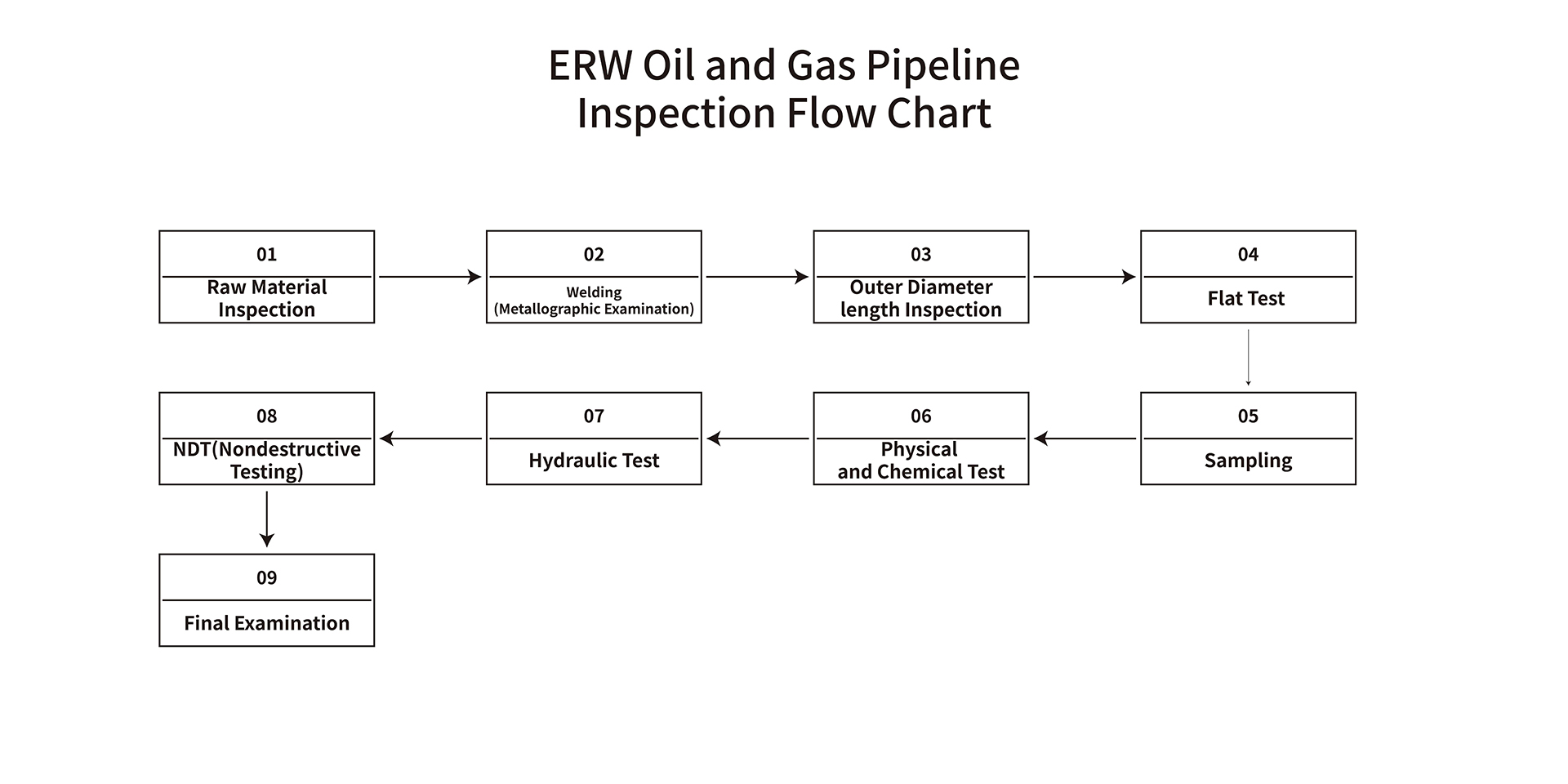

ERW Öl- und Gaspipeline

Inspektionsflussdiagramm

01. Rohmaterialprüfung→02.Schweißen (metallografische Prüfung)→03.Außendurchmesser-Längenprüfung→04.Flachprüfung→05.Probenahme→06.Physikalische und chemische Prüfung→07.Hydraulische Prüfung→08.ZfP (zerstörungsfreie Prüfung)→ 09. Abschlussprüfung

Wir testen Rohstoffe und Produktionsprozesse nach verschiedenen Standards, um sicherzustellen, dass die Produkte den Standards oder Vertragsanforderungen entsprechen.

01.Offenes Volumen→02.Korrektur/Der erste Schnitt/Geschweißt→03.Schlaufenspeicherung→04.Figurationssystem→05.Schweißen/Innen- und Außengrat entfernen→06.Wärmebehandlung der Schweißnaht→07.Luftgekühlt/Wassergekühlt abgekühlt/Festlegen des Durchmessers/Korrektur→08.Fliegender Sägeschnitt→09.Außenprüfung/Markierung→10.Ein glattes Ende und Abschrägung Ende→11.Hydraulische Prüfung→12.Ultraschallprüfung→13.Rohrende-Ultraschallprüfung→14.Gewichtung/Aufzeichnung→15.Einlagern

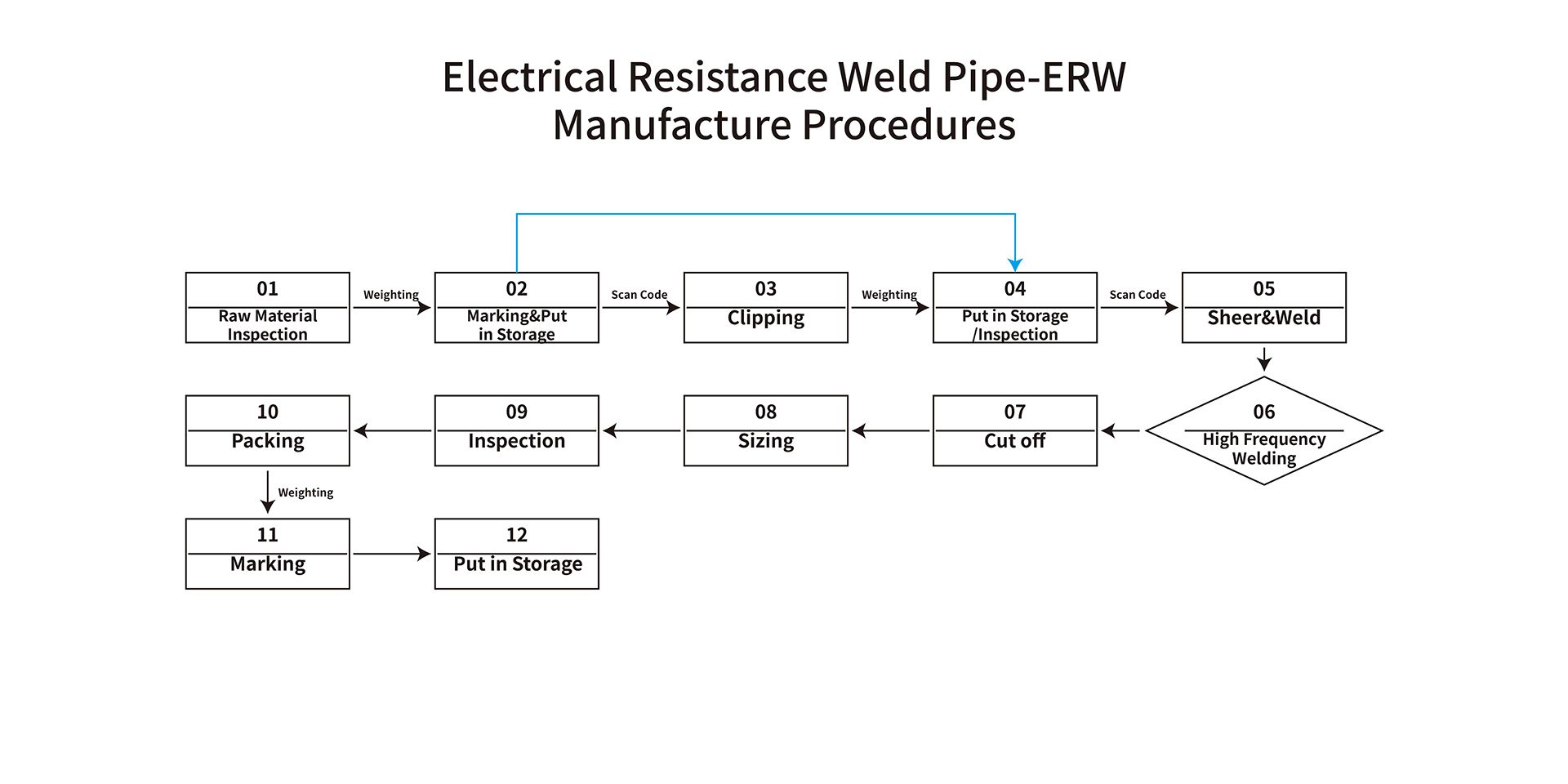

Elektrisches Widerstandsschweißrohr-ERW

Herstellungsverfahren

01. Rohmaterialinspektion→02.Markieren und einlagern→03.Ausschneiden→04.Einlagern/Inspektion→05.Scheren und Schweißen→06.Physikalische und chemische Prüfung→07.Abschneiden→08.Größenbestimmung→09.Inspektion→10. Verpackung→11.Gewichtung→12.Codes scannen

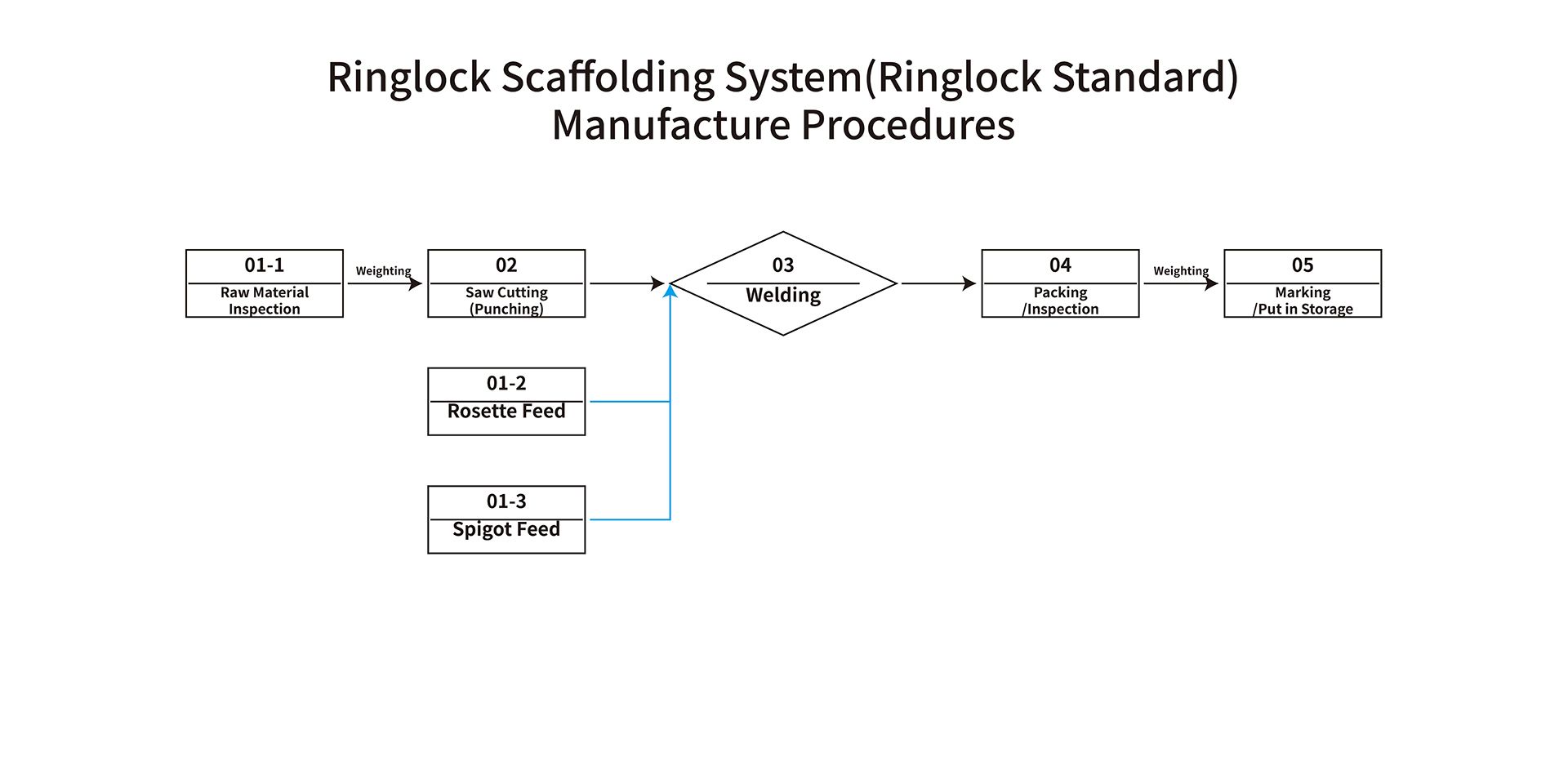

Ringlock-Gerüstsystem (Ringlock-Standard)

Herstellungsverfahren

01.Rohmaterialinspektion→02.Sägeschneiden (Stanzen)/Rosettenvorschub/Zapfenvorschub→03.Schweißen→04.Verpacken/Inspektion→05.Markieren/Einlagern

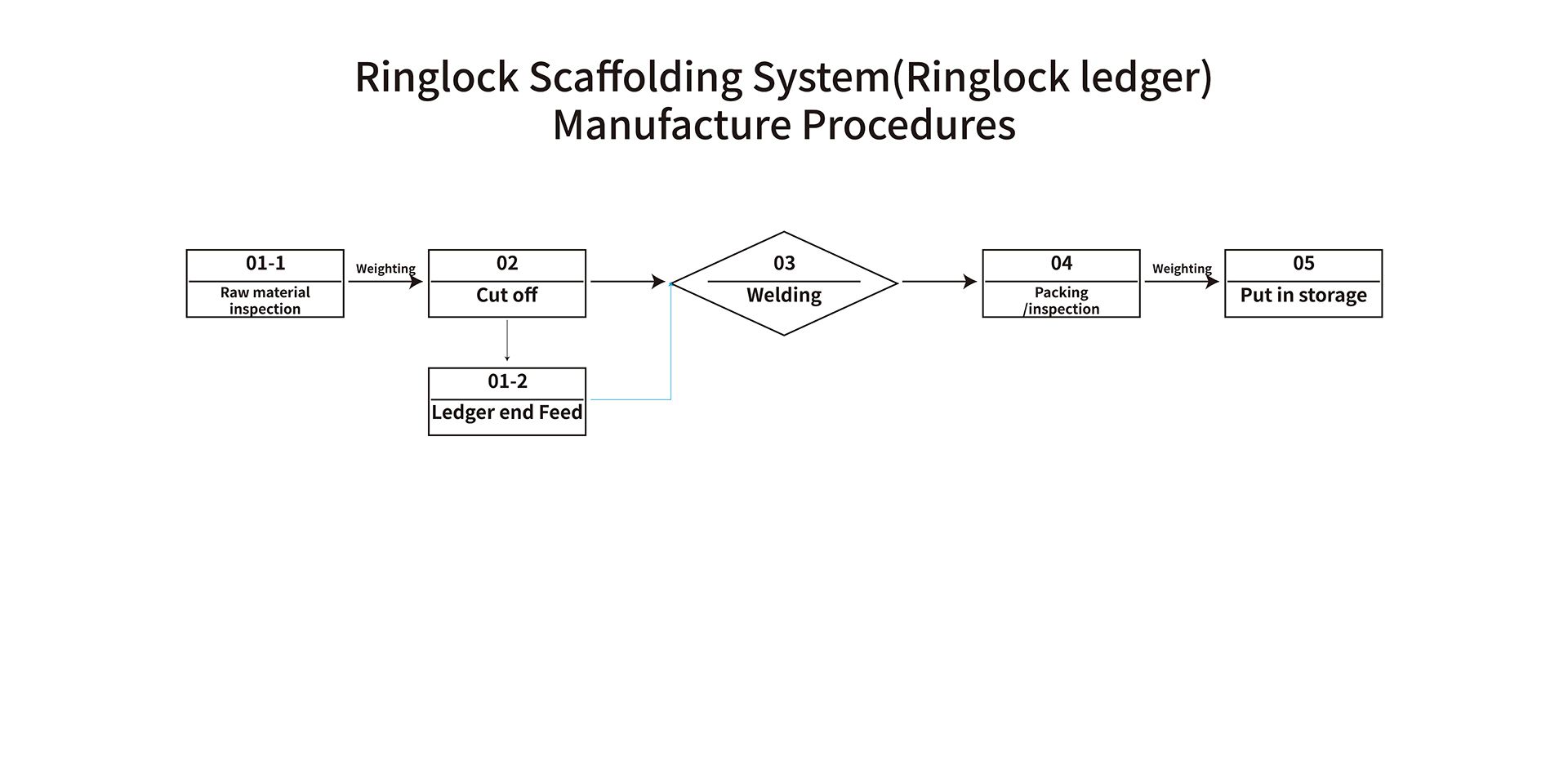

Ringlock-Gerüstsystem (Ringlock-Hauptbuch)

Herstellungsverfahren

01.Rohmaterialinspektion→02.Abschneiden/Riegelendenvorschub→03.Schweißen→04.Verpacken/Inspektion→05.Markieren/Einlagern

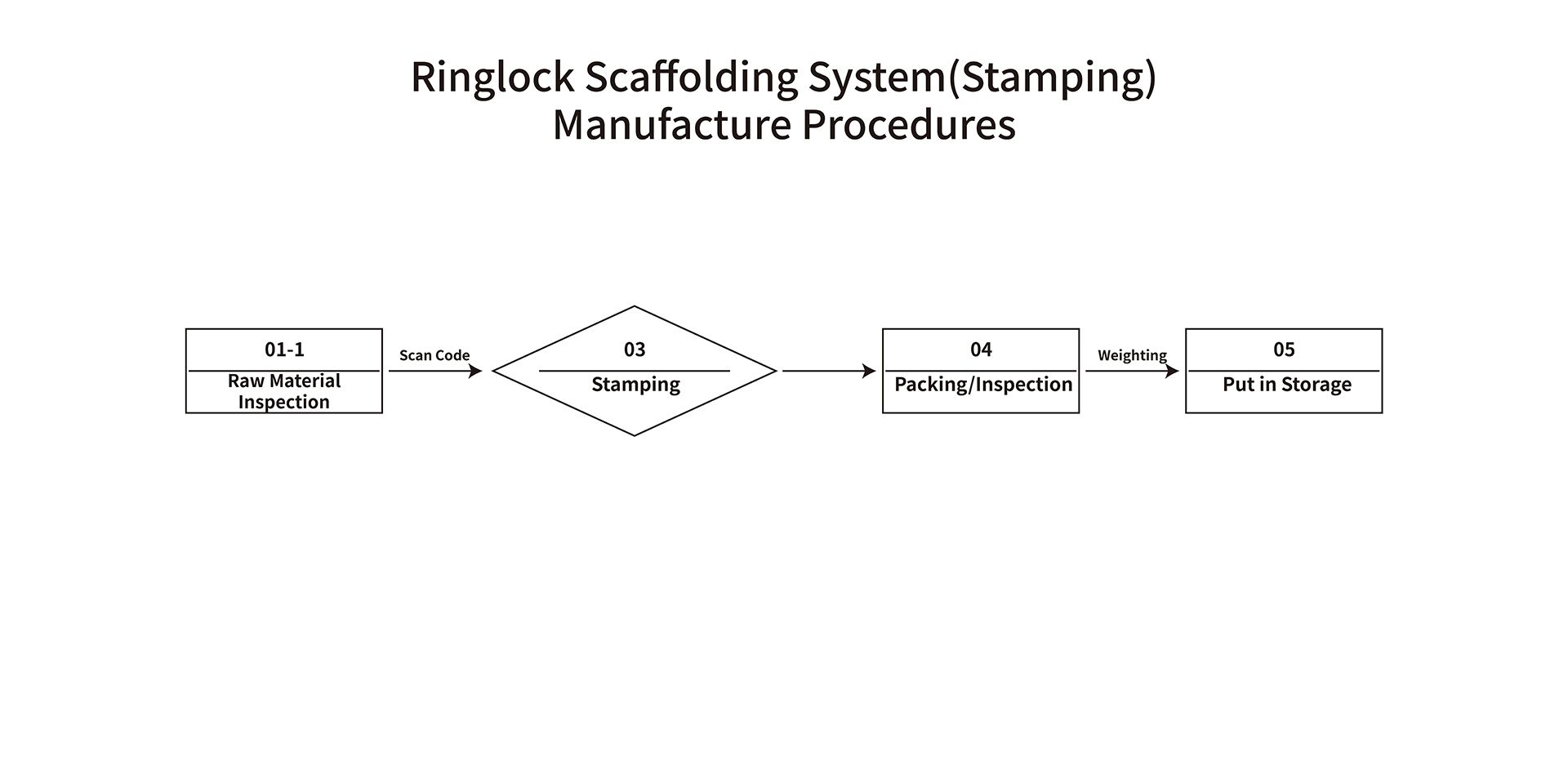

Ringlock-Gerüstsystem (Stempeln)

Herstellungsverfahren

01.Rohstoffinspektion→02.Stempeln→03.Verpacken/Inspektion→04.Einlagern

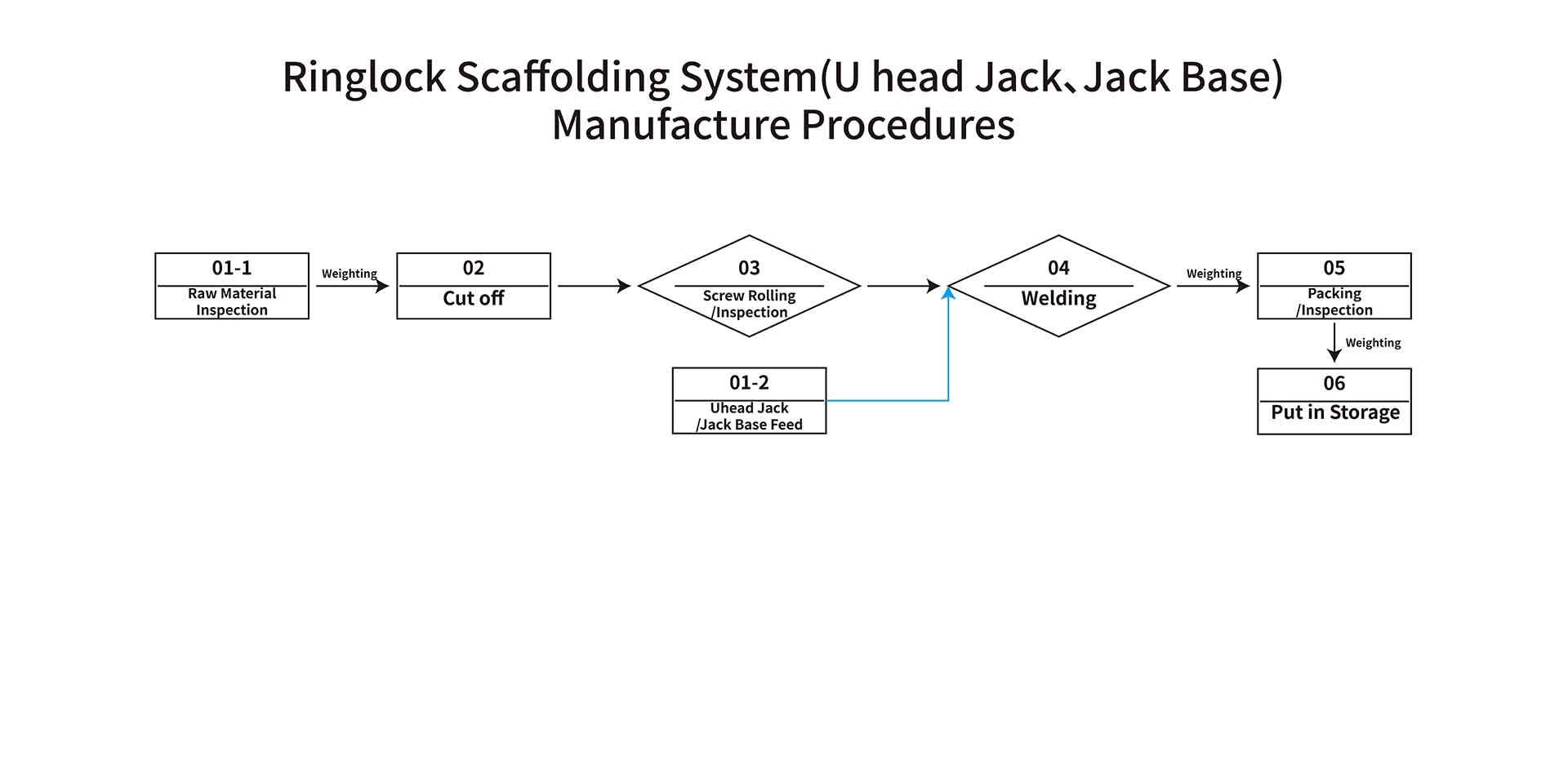

Ringlock-Gerüstsystem (U-Kopf-Wagenheber, Wagenheberbasis)

Herstellungsverfahren

01. Rohmaterialinspektion → 02. Abschneiden → 03. Schneckenwalzen/Inspektion/Uhead-Wagenheber/Wagenheber-Basisvorschub → 04. Schweißen → 05. Verpacken/Inspektion → 06. Einlagern

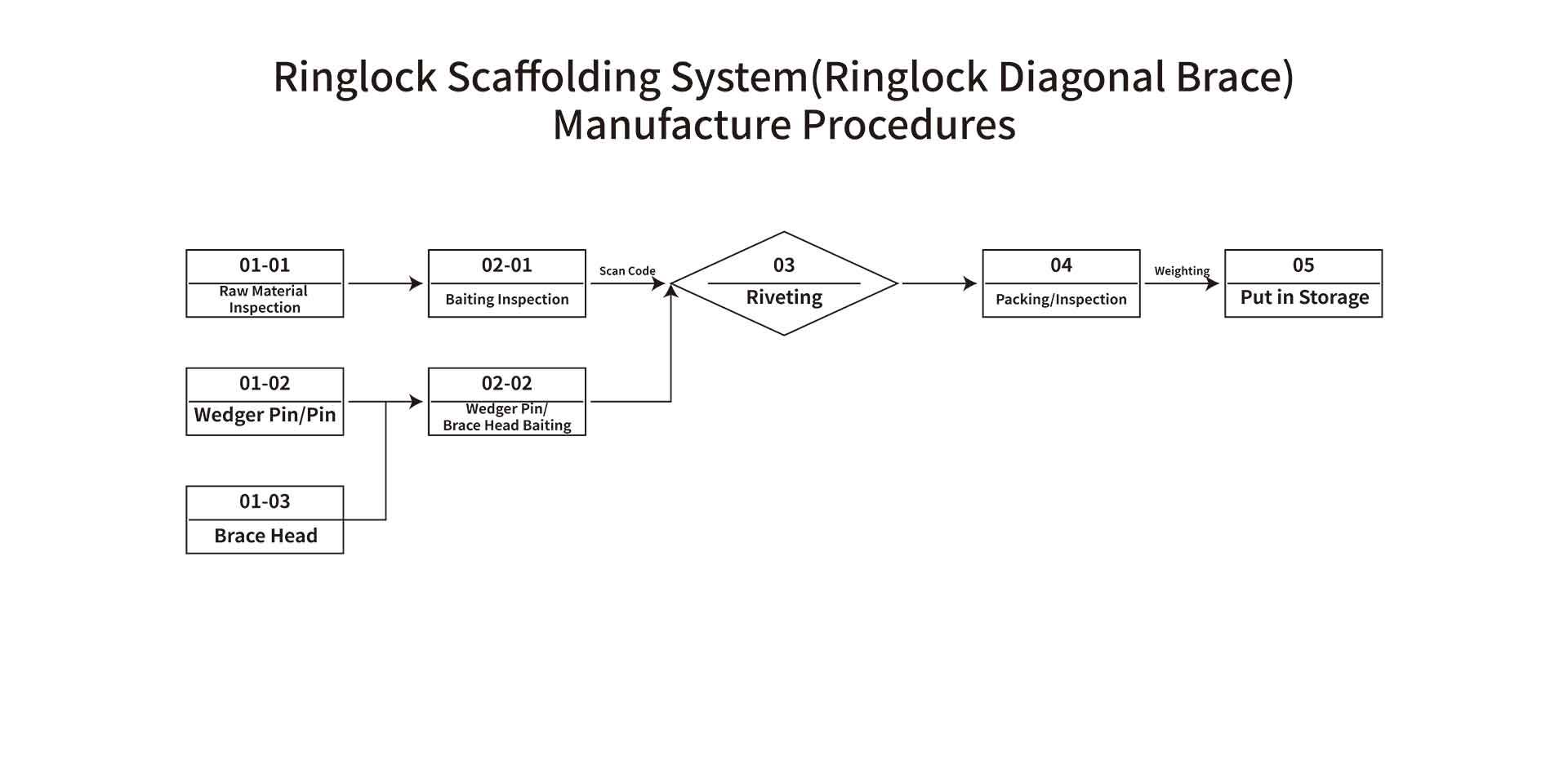

Ringlock-Gerüstsystem (Ringlock-Diagonalstrebe)

Herstellungsverfahren

01. Rohmaterialinspektion/Keilstift/Stift/Spannkopf → 02. Köderinspektion/Keilstift/Spannkopfköder → 03. Schweißen → 04. Verpackung/Inspektion → 05. Einlagern